in Details

Vacuum Pick & Place for Hard Disk Drive (HDD)

ภาพรวมโครงการ

ออกแบบ–ประกอบ–ติดตั้งระบบ Vacuum Pick & Place สำหรับสายการผลิต Hard Disk Drive (HDD) ที่ต้องการการหยิบ–วางชิ้นส่วนความแม่นยำสูงมาก (เช่น Media/Platter, HSA/Actuator, Base/Top Cover) ภายใต้ข้อกำหนด Cleanroom และ ESD เข้มงวด เป้าหมายคือยกระดับคุณภาพผิวชิ้นงาน ลดฝุ่น/รอยสัมผัส ปรับปรุง cycle time และเพิ่มความเสถียรของกระบวนการ

ไฮไลต์

การจับแบบสุญญากาศที่ “นุ่มนวล” พร้อม controlled blow-off เพื่อปล่อยชิ้นงานอย่างปลอดภัย

โครงสร้างและวัสดุ ESD-safe / Low-outgassing / Silicone-free เหมาะกับห้องคลีนรูม

แพลตฟอร์มโมดูลาร์ ปรับได้ตามชิ้นงาน (cup/nozzle/porous plate/Bernoulli) และจำนวนหัวดูด

ความท้าทาย

ชิ้นงานไวต่อรอยและอนุภาคมาก (ผิว Media/Platter, บริเวณแม่เหล็ก/หัวอ่านเขียน)

กำหนด repeatability สูงมากในการวางตำแหน่ง (μm-level) และ tact time สั้น

ข้อกำหนด Cleanliness (ISO 14644) และ ESD (IEC 61340 แนวปฏิบัติอุตสาหกรรม)

หลีกเลี่ยงสารเคลือบที่อาจก่อ siloxane contamination และลด outgassing ของวัสดุ

โซลูชัน

เราออกแบบชุด Vacuum Pick & Place Unit แบบครบในแมนิโฟลด์/ตู้เดียว เน้นความเร็ว–ความสะอาด–ความเสถียร

End-Effectors (เลือกตามชิ้นงาน)

Micro-porous vacuum plate สำหรับผิวเรียบ/กว้าง ลดจุดกด

Edge/Notch suction จับจากขอบเพื่อกันรอยบนผิวสำคัญ

Bernoulli/contact-reduced gripper สำหรับชิ้นส่วนที่ห้ามสัมผัสผิวสำคัญ

วัสดุหัวดูด ESD-safe (Conductive/Antistatic) และ silicone-free

Vacuum Source & Control

Compact ejector (Venturi) ใกล้หัวดูด ลด dead volume → response time ต่ำ

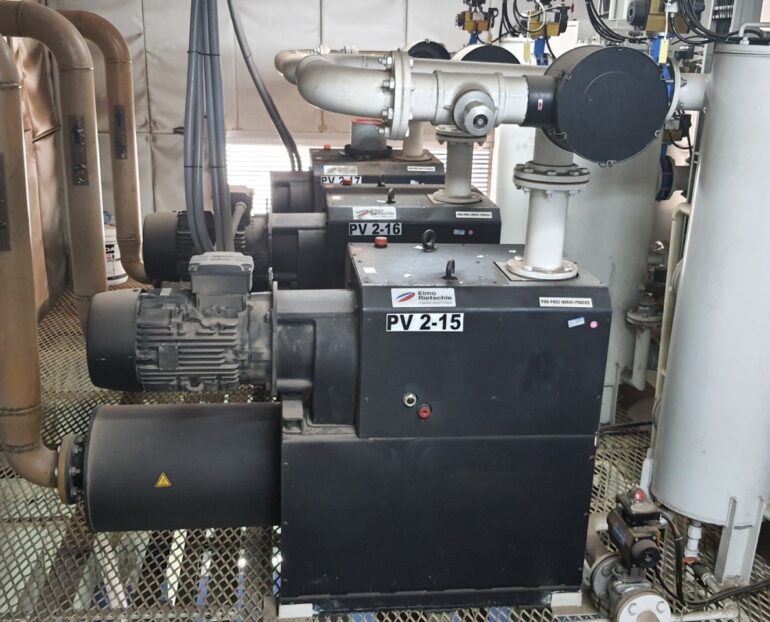

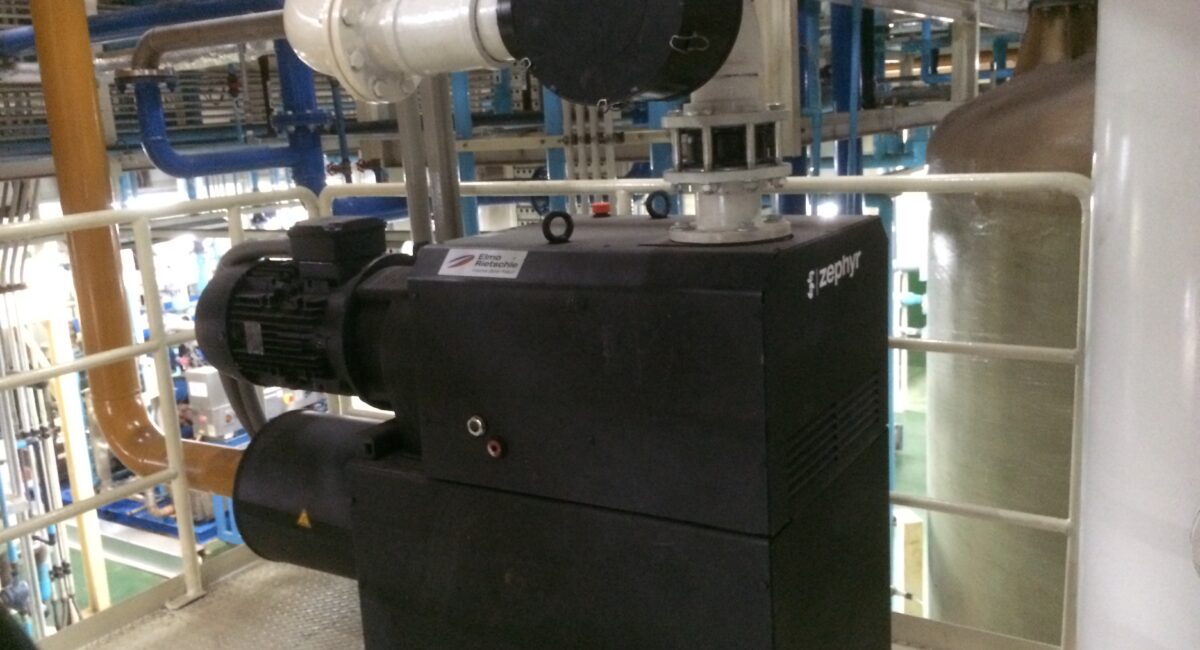

หรือ Oil-free rotary vane pump สำหรับหลายหัว/โหลดสูง

วาล์วความเร็วสูง 2/2 หรือ 3/2 พร้อม adjustable blow-off และ soft-release

Vacuum switch/sensor ตรวจจับ part-present + leak detect ส่งสัญญาณไป PLC

Clean & ESD Design

ทางลม Low-particle / Low-outgassing ฟิลเตอร์ละเอียด (จุดใช้งานและทางระบาย)

โครงสร้าง grounding ครบจุด, สาย/ท่อ ESD-safe, รองรับ ionizer บริเวณหัวจับ

เลี่ยงสารซิลิโคนและเลือกน้ำมัน/สารหล่อลื่นที่ cleanroom-compatible

Control & Integration

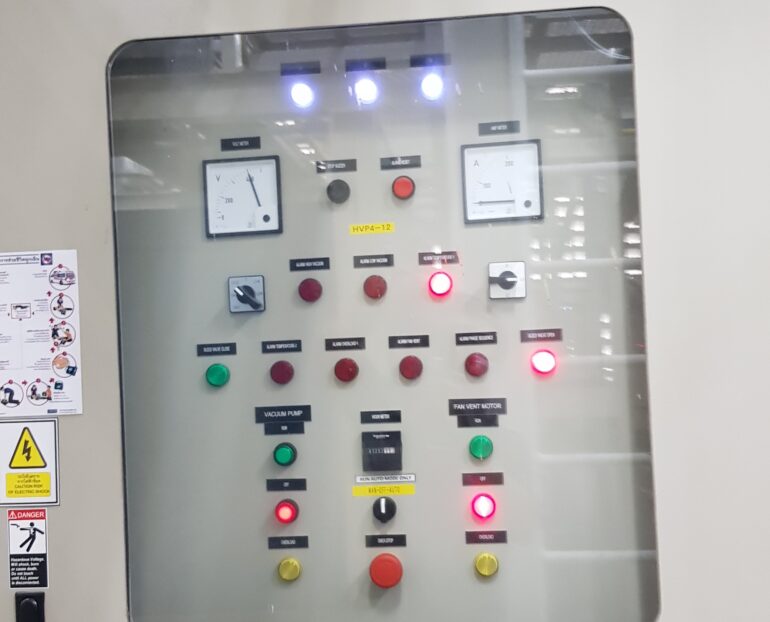

ตู้ PLC/HMI พร้อม recipe management (แรงดูด/เวลา/โปรไฟล์ blow-off)

Interlock & Error handling: part-present, vacuum window, time-out, fail-safe

สื่อสารกับระบบเดิม (DI/DO, IO-Link หรือ fieldbus ตามสเปกไลน์)

ขอบเขตงาน (Scope)

เก็บตัวอย่างชิ้นงาน + ทดลองหัวดูดในสภาพจริง (DOE: vacuum level, nozzle/cup, blow-off)

ออกแบบแมนิโฟลด์ วาล์ว และทางลมให้ response time ต่ำสุดเท่าที่ทำได้

เลือกแหล่งสุญญากาศตาม จำนวนหัว/CT/ข้อกำหนดความเงียบ/พื้นที่

ประกอบและทดสอบ FAT ในห้องสะอาดจำลอง, ทำ IQ/OQ/PQ ที่ไซต์ลูกค้า

อินทิเกรตเข้ากับ PLC เดิม, Commissioning, เทรนนิ่ง + เอกสาร O&M/PM

ผลลัพธ์ที่ได้

ลดของเสียจากรอย/การกระแทก ด้วยการปล่อยแบบควบคุมและหัวจับที่เหมาะกับผิวงาน

CT ดีขึ้นและสม่ำเสมอ จากเส้นทางลมสั้น + วาล์วความเร็วสูง + เซนเซอร์ยืนยันชิ้นงาน

สอดคล้อง Cleanroom/ESD ด้วยวัสดุและการกราวด์ที่ออกแบบเฉพาะงาน HDD

ยืดหยุ่น รองรับหลายรุ่นสินค้า/ขนาดชิ้นงานด้วย recipe บน HMI

สามารถเพิ่มตัวเลขผลลัพธ์จริง (เช่น CT ลดลงกี่ %, FPY ดีขึ้นเท่าไร) หลังยืนยันข้อมูลจากลูกค้า

ตัวอย่างสเปกทางเทคนิค (ปรับตามหน้างานจริง)

ระดับสุญญากาศใช้งาน: ประมาณ −30 ถึง −70 kPa (ปรับละเอียดตามจุดสัมผัส)

เวลา Vacuum ON → Pick confirm: 10–40 ms (ขึ้นกับหัว/ความยาวท่อ/น้ำหนักชิ้นงาน)

เวลาและแรง Blow-off: ปรับได้ (เช่น 10–80 ms) พร้อมโปรไฟล์ลดกระแทก

Repeatability การวางตำแหน่ง: เป้าหมายระดับ ±0.02 mm หรือตามข้อกำหนดไลน์

ฟิลเตอร์ลม: จุดใช้งาน micro/coalescing สำหรับแหล่งลม และ HEPA/ULPA ในทางระบาย/ตู้

ไฟ: 24 VDC (วาล์ว/เซนเซอร์), สื่อสารตามระบบลูกค้า

การบำรุงรักษา

เปลี่ยน/ทำความสะอาดไส้กรองตามชั่วโมงและ ΔP

ตรวจรอยรั่ว (leak test) และเทียบ vacuum window กับค่ามาตรฐาน

บันทึก CT, Vacuum level, Reject/Retry rate เพื่อติดตามแนวโน้ม

Spare kit แนะนำ: วาล์วความเร็วสูง, หัวดูด/ซีล, ไส้กรอง, เซนเซอร์

การยืนยันคุณภาพ (Validation)

จัดทำ GR&R สำหรับเซนเซอร์/การตรวจจับ, MSA สำหรับพารามิเตอร์สำคัญ

เอกสาร IQ/OQ/PQ และ Change Control รองรับการตรวจประเมินของลูกค้า

สรุป

โซลูชัน Vacuum Pick & Place สำหรับ HDD ของเราเน้น “จับแม่น–ปล่อยนิ่ม–สะอาด–ปลอดภัย” ภายใต้มาตรฐานคลีนรูมและ ESD เข้มงวด ช่วยลดของเสีย ยกระดับ CT และความเสถียรที่สายการผลิต HDD ต้องการ พร้อมต่อยอดได้ทั้งหัวจับ/จำนวนหัว/การปรับ recipe ในอนาคต