in Details

Central Dry Screw Vacuum System for Freeze Dryer

ภาพรวมโครงการ

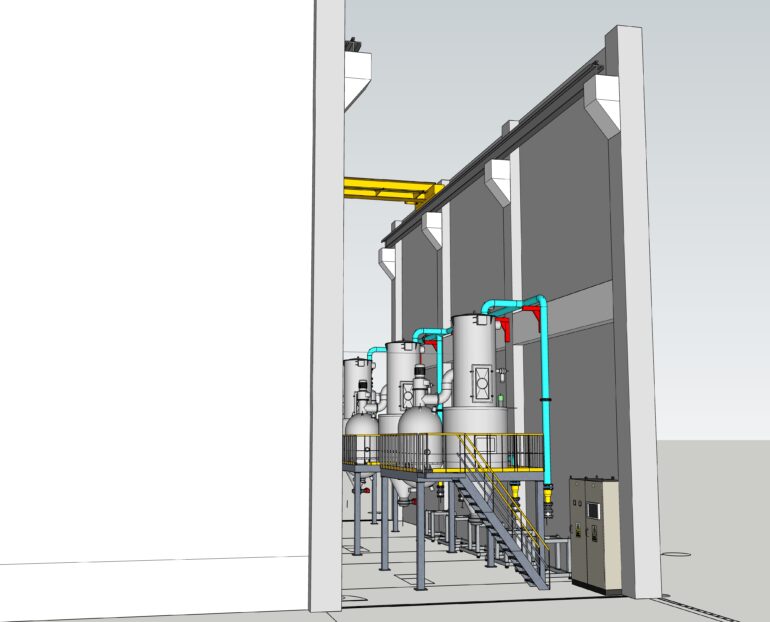

ออกแบบ–ติดตั้ง ระบบสุญญากาศแบบสกรูแห้ง (Central Dry Screw Vacuum) สำหรับ Freeze Dryer/Lyophilizer หลายตู้แบบรวมศูนย์ จุดมุ่งหมายคือให้ได้ pull-down time ที่เร็วขึ้น ความคงเส้นคงวาระหว่างแบทช์สูง ลดการดูแลรักษา และ ไร้น้ำมัน (oil-free) เพื่อความสะอาดตามมาตรฐาน GMP/HACCP (และปรับสู่ cGMP/21 CFR Part 11 ได้หากเป็นยา/ชีวภาพ)

ไฮไลต์

ระบบรวมศูนย์รองรับหลายตู้ พร้อม N+1 redundancy

ปั๊ม Dry Screw + Roots Booster (VFD) เร่งอัตราการดูดช่วงความดันกลาง–ต่ำ

ออกแบบป้องกันไอความชื้น/ตัวทำละลาย: Cold trap/Condenser integration + N₂ purge

ควบคุมด้วย PLC/SCADA เชื่อมสัญญาณกับไลโอฯ (interlock/recipes/trending)

ความท้าทาย

ภาระไอความชื้นสูงมากช่วงเริ่มแช่แข็ง → ต้องรักษาเสถียรภาพที่ 0.05–0.2 mbar (โดยทั่วไป)

ต้องรวดเร็วช่วง roughing/down to mid-vacuum และนิ่งที่ deep vacuum เพื่อคุณภาพผลิตภัณฑ์

หลีกเลี่ยงการปนเปื้อนจากน้ำมันและลด downtime จากการบำรุงรักษาปั๊มน้ำมัน

บางกระบวนการมี ตัวทำละลายไวไฟ (เช่น ethanol) → ต้องคุมความปลอดภัยและการกู้คืนไอ

โซลูชัน

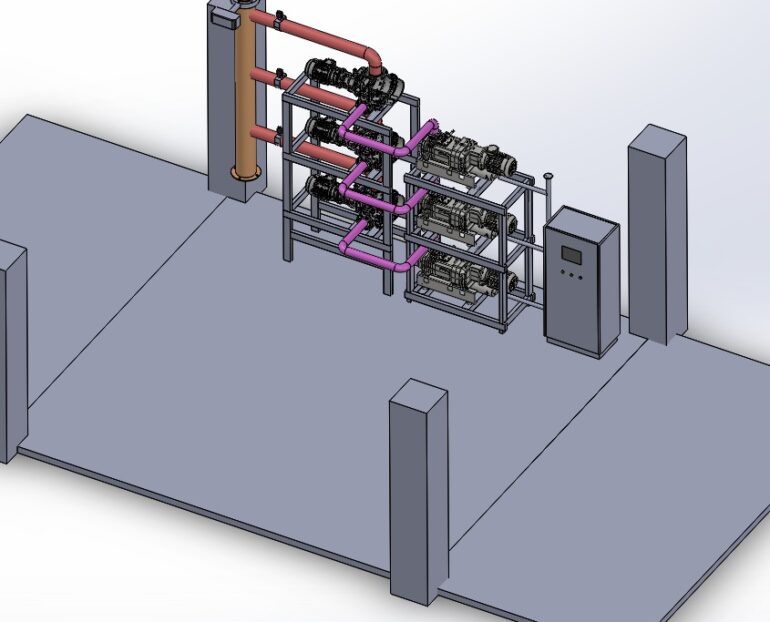

Central Dry Screw Vacuum Skid ต่อท่อกระจายไปยังหลายตู้ไลโอฯ พร้อมวาล์วแยก–กันย้อน และควบคุมอัตโนมัติ

Vacuum Train

ปั๊มฐาน Dry Screw แบบ water-cooled, jacket-temperature control ทนไอความชื้น

Roots Booster (1–2 สเตจ) ควบคุมด้วย VFD เพื่อคง throughput สูงในช่วง 1–10 mbar

Ultimate pressure < 0.01 mbar (ขึ้นกับ sizing และสภาพหน้างาน)

Vapor Management & Protection

ผนวกร่วม Condenser/Cold Trap ของตู้ไลโอฯ + defrost cycle ที่ควบคุมจาก PLC

Foreline filter/mist trap, N₂ purge ป้องกันการควบแน่นภายในสกรู

วาล์ว anti-suckback/fast-isolation ป้องกันแรงดันย้อนระหว่างตู้

Control & Integration

PLC/HMI/SCADA: recipe-based, กำหนด ramp/hold, auto-balance ระหว่างหลายตู้

บันทึกข้อมูล trend: vacuum level, pump speed, power, condenser temp/ΔP filter

สัญญาณ interlock กับไลโอฯ: vacuum ready, valve status, alarm, E-stop

Safety & Compliance

ตัวเลือก ATEX/Ex-proof เมื่อมี solvent; grounding/antistatic ครบระบบ

วัสดุสัมผัสไอ SS304/316, ซีล FKM/EPDM หรือชนิดเฉพาะ solvent

เอกสาร IQ/OQ/PQ และ 21 CFR Part 11 (ถ้าต้องการ)

Energy & Uptime

VFD ทุกสเตจ + โหมด standby/idle ลดพลังงานขณะโหลดต่ำ

Heat recovery จากวงจรหล่อเย็น (นำไป pre-heat น้ำ/อากาศ)

โครงสร้าง N+1 และ bypass เพื่อซ่อมบำรุงโดยไม่หยุดไลน์ทั้งหมด

ขอบเขตงาน (Scope)

สำรวจโหลดสุญญากาศ/โปรไฟล์แต่ละตู้ (ice load, vapor rate, leak rate)

คำนวณ sizing: pumping speed รวม, booster stages, foreline diameter, isolation strategy

ออกแบบท่อ/วาล์วรวมศูนย์ พร้อม balancing ระหว่างหลายตู้

ผลิต/ประกอบสกิด, FAT, ติดตั้ง, เดินระบบ และทดสอบร่วมกับไลโอฯ

ตั้งค่า PLC/HMI, recipe, alarm, data logging

อบรมผู้ใช้งาน + เอกสาร O&M/PM, IQ/OQ/PQ (หากต้องการ)

ผลลัพธ์ที่ได้

Pull-down time เร็วขึ้น ช่วง roughing–mid vacuum และคงค่าลึกได้เสถียร

Batch-to-batch consistency สูงขึ้น คุณภาพผลิตภัณฑ์สม่ำเสมอ

ลดบำรุงรักษา เทียบกับระบบน้ำมัน: ไม่มีเปลี่ยนน้ำมัน/กรองน้ำมัน ลดของเสีย

ประหยัดพลังงาน จาก VFD + โหมด idle + การรวมศูนย์ (ใช้กำลังตามโหลดจริง)

ตัวอย่างสเปกเทคนิค (ปรับตามหน้างานจริง)

Throughput (รวม): ~ 800–6,000 m³/h (Modular)

Operating vacuum: คุมได้ในช่วง 0.05–0.2 mbar สำหรับขั้น sublimation

Ultimate: < 0.01 mbar (ด้วยสกรูแห้ง + Roots)

ไฟฟ้า: 380–400 VAC, 3-ph, 50 Hz

ยูทิลิตี้: Cooling water 18–30 °C, N₂ purge, Drain/condensate line

วัสดุ/ซีล: SS304/316, FKM/EPDM (หรือเฉพาะ solvent)

ควบคุม: PLC/HMI + SCADA, data logging/recipe, remote monitoring

ความปลอดภัย: ATEX/Ex-proof (option), relief/PRV, gas detection (เมื่อมี solvent)

การบำรุงรักษา (PM)

ตรวจ ΔP ฟิลเตอร์/ดักละออง และทำความสะอาดตามรอบ

เช็กอุณหภูมิ jacket ปั๊ม/แรงดันหล่อเย็น, ฟังเสียง/สั่นสะเทือนสกรู

ทดสอบ leak/pressure decay ของระบบและวาล์ว isolation

บันทึก vacuum level, power, speed เพื่อวิเคราะห์แนวโน้มล่วงหน้า

สำรองอะไหล่: mechanical seal kit, gasket set, sensor, VFD spare

สรุป

Central Dry Screw Vacuum สำหรับ Freeze Dryer ช่วยยกระดับความเร็วและเสถียรภาพของกระบวนการแช่แข็ง-ทำแห้ง ลดการบำรุงรักษาและการปนเปื้อนจากน้ำมัน รองรับการขยายกำลังผลิตและการใช้งานหลายตู้ในระบบเดียว พร้อมความปลอดภัย/การบันทึกข้อมูลตามมาตรฐานอุตสาหกรรมอาหาร–ชีวภาพ–ยา

3D Model