in Details

Vacuum Pneumatic Conveyor in a Poultry Processing Plant – Tyson

ภาพรวมโครงการ

โครงการนี้เป็นการออกแบบ–ติดตั้งระบบ Vacuum Pneumatic Conveyor เพื่อขนถ่ายวัตถุดิบชนิดผง/เม็ดละเอียดในโรงงานแปรรูปไก่ของ Tyson (ไลน์ผลิตอาหารพร้อมปรุง/พร้อมรับประทาน) เป้าหมายคือเพิ่มความสะอาด ปลอดภัย และความต่อเนื่องของการป้อนวัตถุดิบสู่เครื่องผสม/เครื่องชุบ (coating) และจุดจ่ายต่าง ๆ โดยลดการใช้แรงงานยกถุง ลดฝุ่นฟุ้งกระจาย และป้องกันการปนเปื้อนในพื้นที่ผลิตอาหาร

ไฮไลต์

ระบบปิด (Closed System) ลดฝุ่นและการปนเปื้อนข้ามขั้นตอน

เหมาะกับพื้นที่อาหาร: ทำความสะอาดง่าย มีทางเลือก CIP/SIP

ลดการยกของหนักและงานขนย้ายด้วยแรงคน → ปลอดภัยขึ้น (Ergonomics)

ออกแบบตามแนวปฏิบัติ HACCP/GMP และ Hygiene Design

ความท้าทาย

การขนถ่ายผงส่วนผสม (เช่น แป้ง, breadcrumb, seasoning) ไปยังเครื่องผสมและเครื่องเคลือบหลายจุด มีความสูงต่างระดับและมีข้อจำกัดพื้นที่

ฝุ่นฟุ้งบริเวณจุดเทถุง (bag dump) ทำให้ต้องทำความสะอาดบ่อย และมีความเสี่ยงต่อคุณภาพอากาศในพื้นที่ผลิต

ต้องการเพิ่มความต่อเนื่องของการป้อนวัตถุดิบให้สอดคล้องกับจังหวะของไลน์ผลิต โดยไม่เพิ่มแรงงาน

โซลูชัน

เราออกแบบระบบ Vacuum Pneumatic Conveyor ด้วยแนวคิด “ปลายทางดูด–ต้นทางปิด”

จุดรับวัตถุดิบ: Bag Dump Station พร้อมตะแกรงกันสิ่งแปลกปลอมและพอร์ตดูดฝุ่นเฉพาะจุด

สายดูดสุญญากาศ: ท่อสแตนเลส/ท่อยืดไสลด์ Food-grade, โค้งและระยะตามข้อจำกัดจริง

Receiver/Separator ที่ปลายทาง (เครื่องผสม/เครื่องชุบ): มีวาล์วปล่อยวัตถุดิบแบบควบคุมจังหวะ

Filter Unit สำหรับป้องกันผงเข้าสู่ปั๊มสุญญากาศ พร้อมระบบเขย่าหรือ pulse-jet cleaning

Vacuum Pump Package (เช่น Oil-free Rotary Vane / Side Channel Blower) ออกแบบให้ได้อัตราการไหลและค่าความดันติดลบที่เหมาะสมกับชนิดวัตถุดิบ

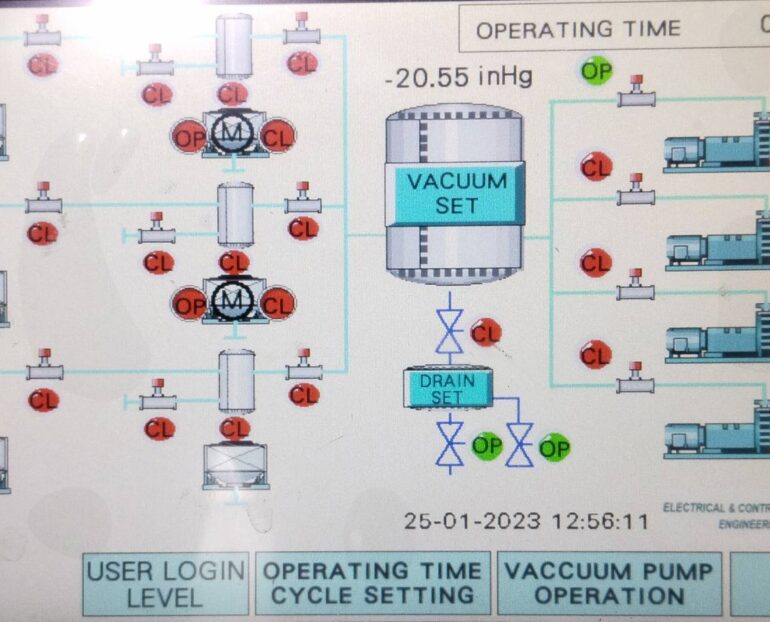

ตู้ควบคุมไฟฟ้า + PLC/HMI ตั้งค่าโหมด Batch / Continuous และ interlock กับเครื่องปลายทาง

โครงสร้างและอุปกรณ์สัมผัสผลิตภัณฑ์เป็น Stainless Steel 304/316 ตามความเหมาะสม

ขอบเขตการทำงาน (Scope)

สำรวจหน้างานและเก็บข้อมูลวัตถุดิบ (bulk density, particle size, flowability)

ออกแบบเส้นทางท่อ, จุดรับ–จุดจ่าย, ระยะยกแนวดิ่ง/แนวราบ

คำนวณ sizing: อัตราการลำเลียง, ความเร็วลม, ค่า vacuum, พลังงาน

ผลิต/จัดหาอุปกรณ์, FAT, ติดตั้งหน้างาน (Installation)

เดินระบบ, Commissioning, ทดสอบร่วมไลน์ผลิตจริง

อบรมผู้ใช้งานและส่งมอบคู่มือบำรุงรักษา (O&M Manual)

ผลลัพธ์ที่ได้

สะอาดขึ้นอย่างเห็นได้ชัด: ฝุ่นในบริเวณจุดเทถุงและปลายทางลดลง งานทำความสะอาดง่ายขึ้น

ความต่อเนื่องของไลน์ดีขึ้น: ป้อนวัตถุดิบตามจังหวะเครื่องจักร ลดการหยุดรอของกระบวนการ

ความปลอดภัยของพนักงาน: ลดการยกของหนัก/เทถุงบนที่สูง ลดความเสี่ยงจากท่าทางทำงาน

ยืดหยุ่น: สลับสูตร/สลับปลายทางได้ง่าย ด้วยการตั้งค่าที่ HMI

หมายเหตุ: ตัวเลขผลลัพธ์เชิงปริมาณ (เช่น อัตราการลำเลียง ชั่วโมงเครื่องจักรเดินเพิ่มขึ้น ฯลฯ) สามารถใส่เพิ่มเติมได้หลังยืนยันจากลูกค้า

ตัวอย่างสเปกทางเทคนิค (ปรับให้ตรงหน้างาน)

อัตราการลำเลียง: เหมาะกับผง/เม็ดละเอียดระดับ หลายร้อยกก./ชม. – หลายตัน/ชม. (ขึ้นกับชนิดวัตถุดิบ)

ค่าความดันสุญญากาศทำงาน (Operating Vacuum): โดยทั่วไป −200 ถึง −500 mbar (relative)

วัสดุสัมผัสอาหาร: SS304/316, ซีล Food-grade

ตัวกรอง: HEPA/Cartridge พร้อมระบบทำความสะอาดแบบ Pulse หรือ Mechanical shake

ไฟฟ้า: 380–400V, 3-phase, 50Hz (กำลังมอเตอร์ขึ้นกับ sizing)

ตัวเลือก: CIP-ready, ระบายไฟฟ้าสถิต/ต่อสายดิน, ป้องกันฝุ่นระเบิดตามการประเมินความเสี่ยงของโรงงาน

การบำรุงรักษา

ตรวจสภาพ/ทำความสะอาด Filter/Receiver ตามรอบ PM

ตรวจซีลและจุดต่อท่อ ปรับตั้งวาล์วปล่อยและจังหวะดูด-ปล่อยให้เหมาะกับวัตถุดิบ

บันทึกค่าพารามิเตอร์หลัก (vacuum level, current, cycle time) เพื่อวิเคราะห์แนวโน้มล่วงหน้า

คำกล่าวจากทีมโครงการ (ตัวอย่าง)

“หลังติดตั้ง ระบบดูดลำเลียงสุญญากาศช่วยให้พื้นที่สะอาดขึ้นมาก และลดเวลาการเติมวัตถุดิบได้ดี เราปรับสูตรได้รวดเร็วและปลอดภัยขึ้น”

— ทีมวิศวกรรมกระบวนการ, โรงงานแปรรูปไก่

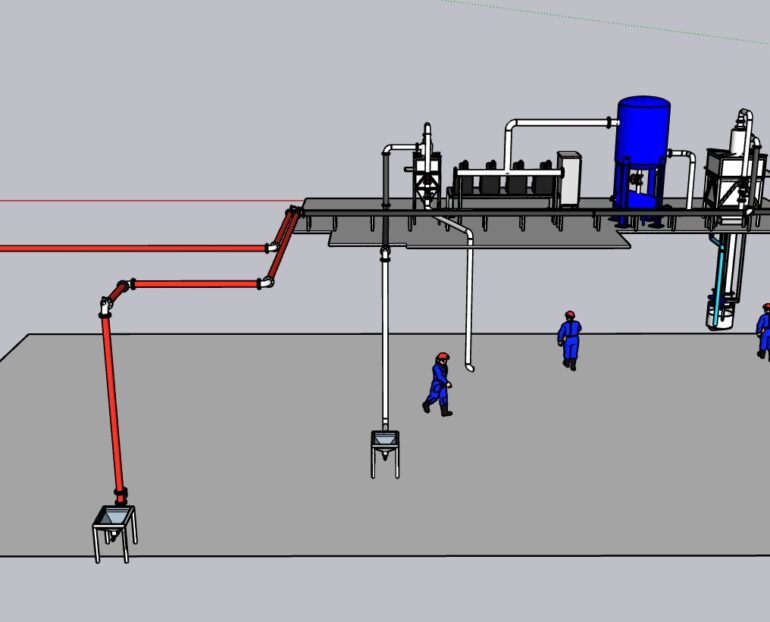

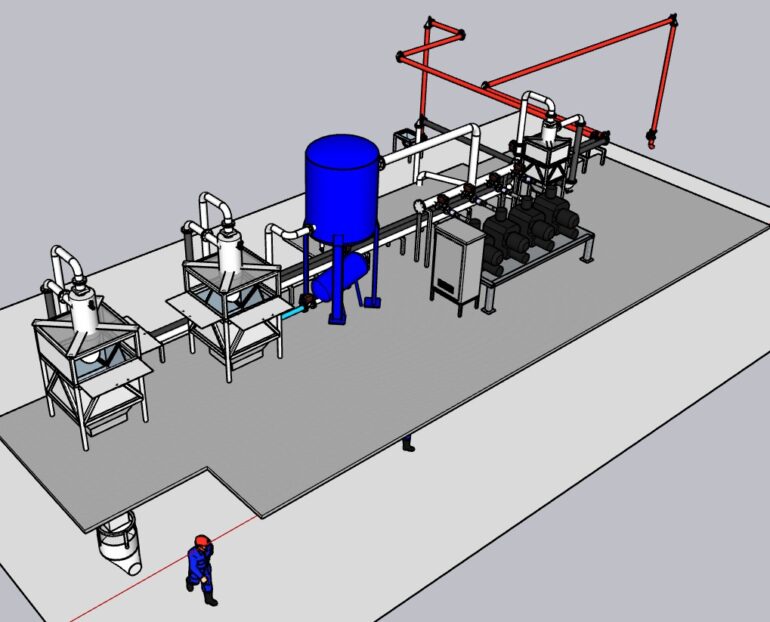

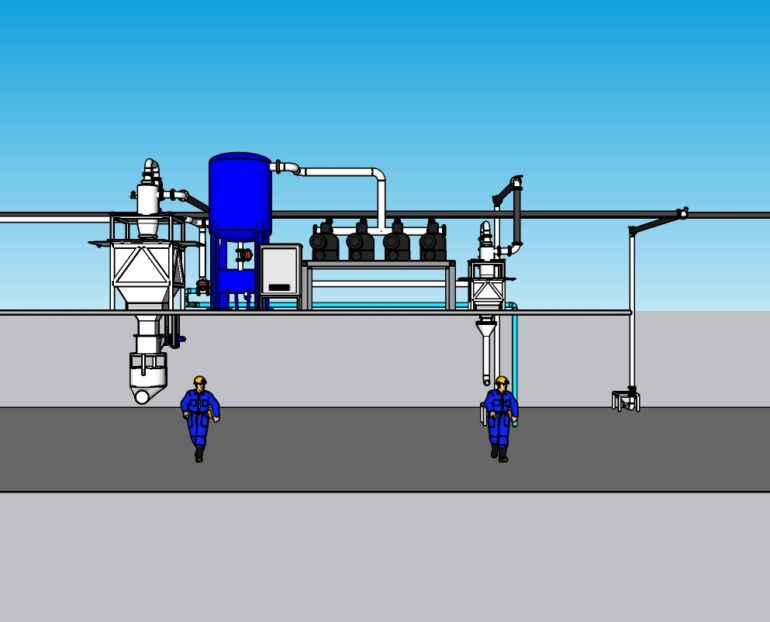

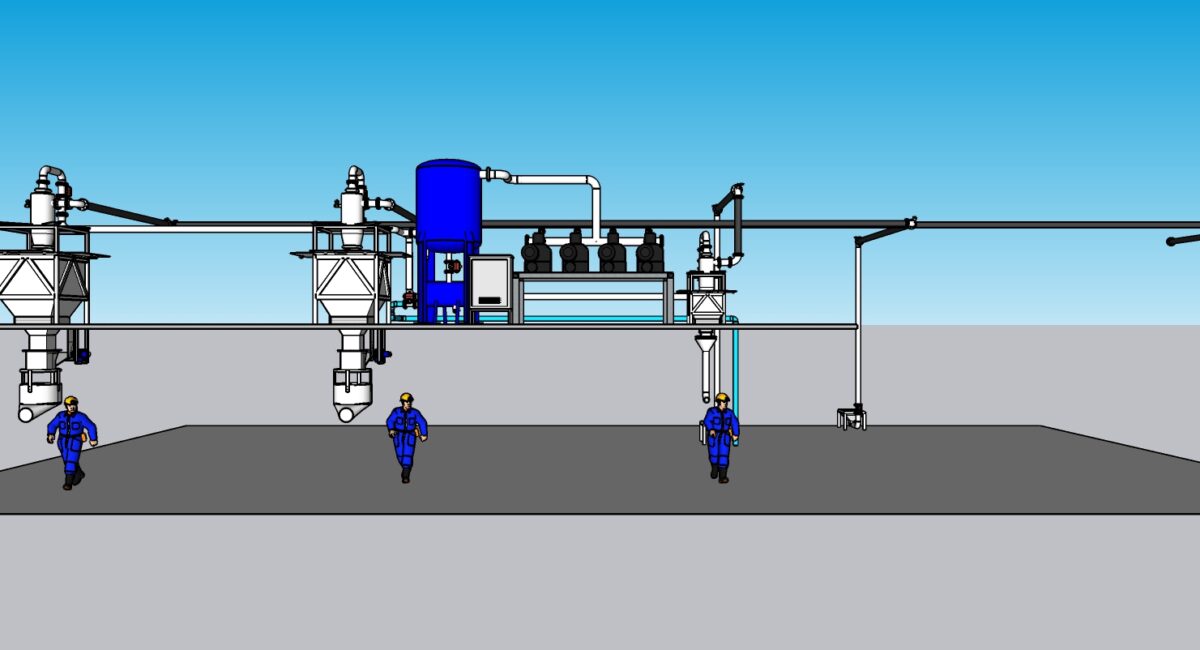

ภาพหน้างาน/ไดอะแกรม (ใส่ภายหลัง)

จุดเทถุง (Bag Dump) พร้อมพอร์ตดูดฝุ่น

Receiver บนเครื่องผสม/เครื่องเคลือบ

ตำแหน่ง Vacuum Pump Skid และตู้ควบคุม

P&ID / Layout เส้นทางท่อ

สรุป

ระบบ Vacuum Pneumatic Conveyor สำหรับโรงงานแปรรูปสัตว์ปีกของ Tyson ช่วยยกระดับความสะอาด ความปลอดภัย และความต่อเนื่องของการผลิต เหมาะกับการขนถ่ายวัตถุดิบผง/เม็ดที่ต้องการ Hygiene สูงและพื้นที่จำกัด พร้อมตัวเลือกระบบ CIP และการควบคุมแบบยืดหยุ่นให้สอดคล้องกับสูตรและจังหวะการผลิต

[30m2]

[22m2]

[28m2]

[15m2]

3D Model